在當今制造業智能化轉型的浪潮中,5S管理方法與計算機技術開發的結合成為提升工廠效率與質量的關鍵。5S起源于日本,包含整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)和素養(Shitsuke)五個環節,旨在通過標準化和可視化優化工作環境。而計算機技術開發則為5S的落地提供了強大的工具支持。

在整理和整頓階段,計算機技術可通過開發物料管理系統,利用RFID或二維碼技術實時跟蹤工具和原材料的位置,減少尋找時間,避免庫存積壓。例如,開發一個移動應用,員工掃描標簽即可獲取物品存放信息,并通過數據分析識別冗余物品,促進及時清理。

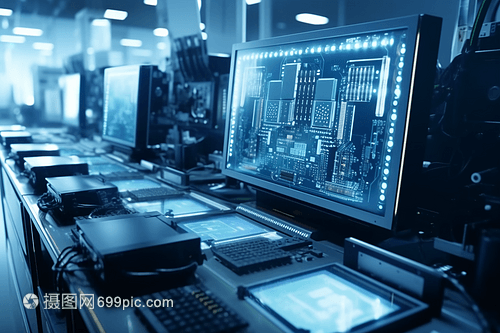

在清掃和清潔環節,計算機視覺和物聯網(IoT)技術可以發揮重要作用。開發智能監控系統,利用攝像頭和傳感器自動檢測設備污垢或異常,觸發警報并生成維護工單。同時,基于云平臺的數字看板可實時顯示5S檢查結果,提升透明度,確保標準持續執行。

素養的培養依賴于持續的教育和反饋。計算機技術可通過開發培訓模擬軟件和移動學習平臺,讓員工隨時隨地學習5S原則。結合大數據分析,系統能評估個人表現,提供個性化改進建議,從而強化團隊自律性。

將計算機技術開發融入5S工廠管理,不僅實現了流程的自動化與智能化,還推動了企業文化的數字化轉型。未來,隨著人工智能和邊緣計算的發展,5S工廠將更加高效、可持續,成為工業4.0的典范。